Producto similar a:

Plaquitas para TMS • Fresado de roscas • Rosca UN interna

Plaquitas intercambiables • Perfiles de rosca

Número de material100001394

Features and benefits

- Estilo estándar de rosca unificada

|  |

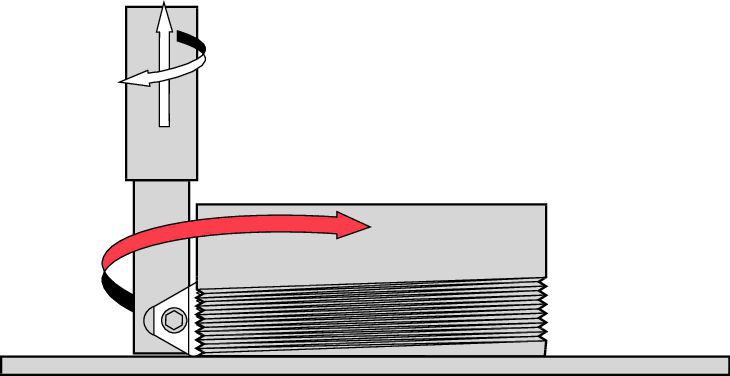

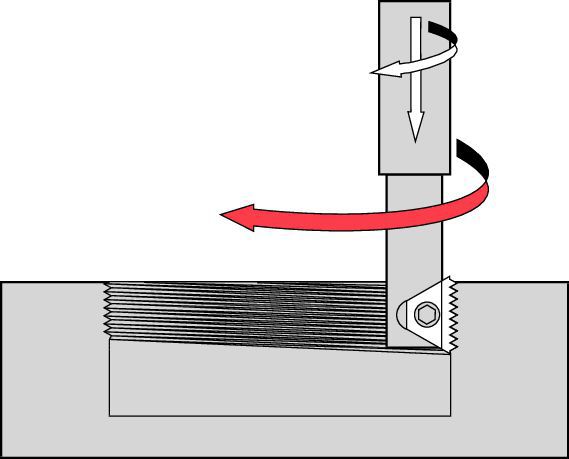

| rosca a derechas... fresado convencional | rosca a izquierdas... fresado convencional |

|  |

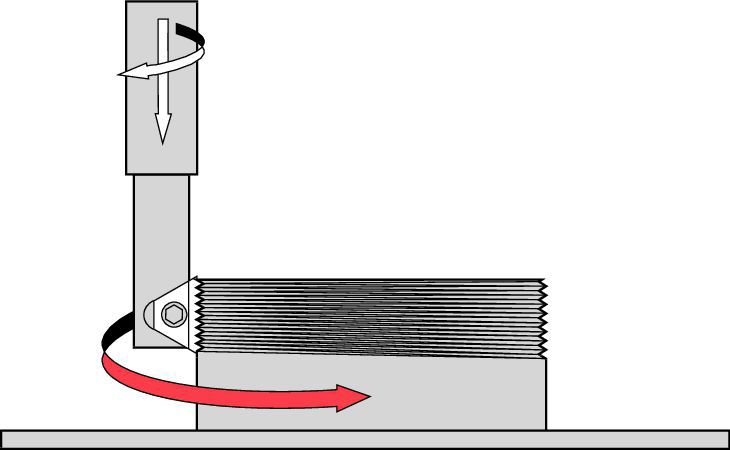

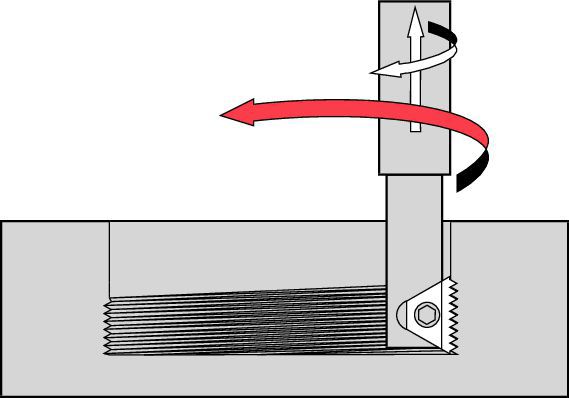

| rosca a derechas... fresado ascendente | rosca a izquierdas... fresado ascendente |

|  |

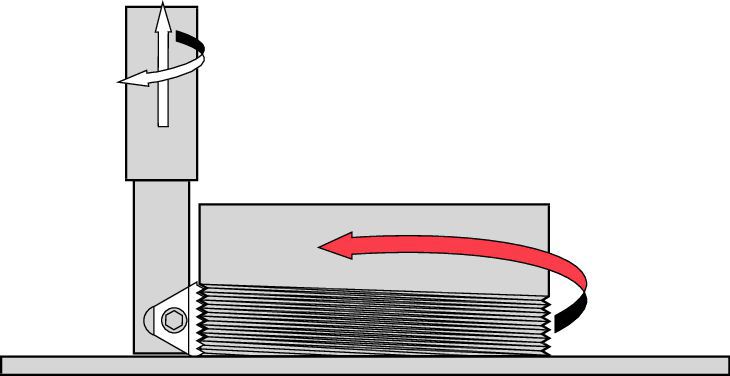

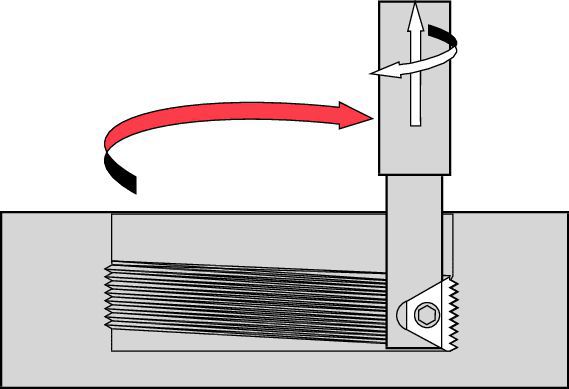

| rosca a derechas... fresado convencional | rosca a izquierdas... fresado convencional |

|  |

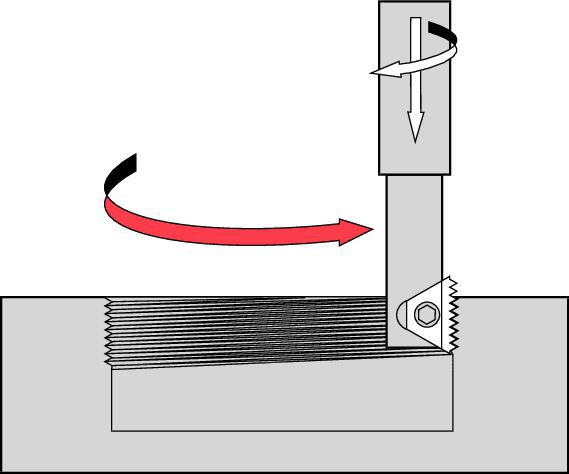

| rosca a derechas... fresado ascendente | rosca a izquierdas... fresado ascendente |

| Fresa | TPI | 48 | 32 | 24 | 20 | 16 | 12 | 10 | 8 | 7 | 6 | 5.5 | 5 | 4.5 | 4.5 | 4 | 4 |

| paso mm | 0,5 | 0,75 | 1,0 | 1,25 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | – | 6,0 | – | |

| diámetro de fresa (D1 mm) | diámetro de orificio mínimo (D) (mm) | ||||||||||||||||

| K035TM1RW050-STN10 | 8.89 | 9.50 | 10.01 | 10.69 | 11.40 | ||||||||||||

| K045TM1RW050-STN11N | 11.43 | 11.99 | 12.50 | 13.21 | 13.89 | 14.50 | |||||||||||

| K049TM1RW037LT11S | 12.45 | 13.00 | 13.49 | 14.20 | 14.91 | 15.49 | |||||||||||

| K061TM1RW062-STN16T | 15.49 | 16.00 | 16.51 | 16.94 | 17.91 | 18.49 | 19.51 | ||||||||||

| K067TM2RW075-STN11D | 17.02 | 17.60 | 18.21 | 19.00 | 19.61 | 19.99 | 21.01 | ||||||||||

| K075TM1RW075-STN16T | 19.05 | 19.71 | 20.40 | 21.01 | 21.59 | 22.00 | 23.01 | ||||||||||

| K079TM1RW075-STN16N | 20.07 | 20.70 | 21.41 | 22.00 | 22.61 | 23.01 | 24.00 | ||||||||||

| K087TM1RW100-STN16L | 22.10 | 22.68 | 23.39 | 24.00 | 24.61 | 24.99 | 26.01 | ||||||||||

| K102TM2RW100-STN16D | 25.91 | 26.70 | 27.41 | 27.99 | 28.70 | 29.31 | 30.30 | ||||||||||

| K118TM1RW100-STN27N | 29.97 | 30.71 | 31.39 | 32.00 | 32.79 | 33.50 | 34.59 | 36.60 | 38.99 | 42.01 | 45.01 | 48.01 | |||||

| K146TM1RW125-STN27N | 37.08 | 38.00 | 38.61 | 39.50 | 40.41 | 41.00 | 42.01 | 43.99 | 46.48 | 49.00 | 51.99 | 55.50 | |||||

| K165TM2RW125-STN27D | 41.91 | 43.21 | 43.79 | 45.01 | 46.00 | 46.51 | 47.40 | 49.00 | 51.99 | 54.51 | 57.61 | 60.99 | |||||

| – | 1.38 (UN) | – | – | – | – | – | – | – | – | – | 50.01 | – | 46.81 | – | 44.60 | – | 56.59 |

| – | 1.38 (ISO) | – | – | – | – | – | – | – | – | – | 50.01 | 53.39 | 42.49 | 50.01 | – | 57.51 | – |

| – | 1.38 (BSW) | – | – | – | – | – | – | – | – | – | 49.81 | – | 46.51 | – | 47.40 | – | – |

| Fresa | TPI | 48 | 32 | 24 | 20 | 16 | 12 | 10 | 8 | 7 | 6 | 5.5 | 5 | 4.5 | 4.5 | 4 | 4 |

| paso mm | 0,5 | 0,75 | 1,0 | 1,25 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | – | 6,0 | – | |

| diámetro de fresa (D1 mm) | diámetro de orificio mínimo (D) (mm) | ||||||||||||||||

| K035TM1RW050-STN10 | 8,89 | 9,50 | 10,01 | 10,69 | 11,40 | ||||||||||||

| K045TM1RW050-STN11N | 11,43 | 11,99 | 12,50 | 13,21 | 13,89 | 14,50 | |||||||||||

| K049TM1RW037LT11S | 12,45 | 13,00 | 13,49 | 14,20 | 14,91 | 15,49 | |||||||||||

| K061TM1RW062-STN16T | 15,49 | 16,00 | 16,51 | 16,94 | 17,91 | 18,49 | 19,51 | ||||||||||

| K067TM2RW075-STN11D | 17,02 | 17,60 | 18,21 | 19,00 | 19,61 | 19,99 | 21,01 | ||||||||||

| K075TM1RW075-STN16T | 19,05 | 19,71 | 20,40 | 21,01 | 21,59 | 22,00 | 23,01 | ||||||||||

| K079TM1RW075-STN16N | 20,07 | 20,70 | 21,41 | 22,00 | 22,61 | 23,01 | 24,00 | ||||||||||

| K087TM1RW100-STN16L | 22,10 | 22,68 | 23,39 | 24,00 | 24,61 | 24,99 | 26,01 | ||||||||||

| K102TM2RW100-STN16D | 25,91 | 26,70 | 27,41 | 27,99 | 28,70 | 29,31 | 30,30 | ||||||||||

| K118TM1RW100-STN27N | 29,97 | 30,71 | 31,39 | 32,00 | 32,79 | 33,50 | 34,59 | 36,60 | 38,99 | 42,01 | 45,01 | 48,01 | |||||

| K146TM1RW125-STN27N | 37,08 | 38,00 | 38,61 | 39,50 | 40,41 | 41,00 | 42,01 | 43,99 | 46,48 | 49,00 | 51,99 | 55,50 | |||||

| K165TM2RW125-STN27D | 41,91 | 43,21 | 43,79 | 45,01 | 46,00 | 46,51 | 47,40 | 49,00 | 51,99 | 54,51 | 57,61 | 60,99 | |||||

| – | 35,05 (UN) | – | – | – | – | – | – | – | – | – | 50,01 | – | 46,81 | – | 44,60 | – | 56,59 |

| – | 35,05 (ISO) | – | – | – | – | – | – | – | – | – | 50,01 | 53,39 | 42,49 | 50,01 | – | 57,51 | – |

| – | 35,05 (BSW) | – | – | – | – | – | – | – | – | – | 49,81 | – | 46,51 | – | 47,40 | – | – |

| material de | Velocidad de corte | avance por revolución (mm) |

| KC635M | ||

| aceros al carbono 187 HB | 90–210 | 0,10–0,20 |

| aceros al carbono 187–220 HB | 90–150 | 0,10–0,15 |

| acero aleado 200–250 HB | 60–130 | 0,10–0,15 |

| acero aleado 250–325 HB | 50–90 | 0,10–0,15 |

| acero inoxidable, austenítico 210 HB | 90–140 | 0,10–0,15 |

| acero inoxidable, martensítico 321 HB | 80–110 | 0,05–0,15 |

| acero inoxidable, ferrítico 245 HB | 110–170 | 0,05–0,10 |

| acero fundido 140 HB | 110–170 | 0,05–0,15 |

| acero fundido 220 | 70–130 | 0,05–0,10 |

| aleaciones de titanio | 60–120 | 0,03–0,08 |

| alta temperatura (base de níquel y hierro) | 20–45 | 0,03–0,05 |

| alta temperatura (base de cobalto) | 15–30 | 0,03–0,05 |

| fundición | 80–110 | 0,05–0,15 |

| fundición maleable | 80–120 | 0,03–0,08 |

| material de | Velocidad de corte | avance por revolución (mm) |

| KC635M | ||

| aceros al carbono 187 HB | 90–210 | 0.10–0.20 |

| aceros al carbono 187–220 HB | 90–150 | 0.10–0.15 |

| acero aleado 200–250 HB | 60–130 | 0.10–0.15 |

| acero aleado 250–325 HB | 50–90 | 0.10–0.15 |

| acero inoxidable, austenítico 210 HB | 90–140 | 0.10–0.15 |

| acero inoxidable, martensítico 321 HB | 80–110 | 0.05–0.15 |

| acero inoxidable, ferrítico 245 HB | 110–170 | 0.05–0.10 |

| acero fundido 140 HB | 110–170 | 0.05–0.15 |

| acero fundido 220 | 70–130 | 0.05–0.10 |

| aleaciones de titanio | 60–120 | 0.03–0.08 |

| alta temperatura (níquel y base de hierro) | 20–45 | 0.03–0.05 |

| alta temperatura (base de cobalto) | 15–30 | 0.03–0.05 |

| fundición | 80–110 | 0.05–0.15 |

| fundición maleable | 80–120 | 0.03–0.08 |

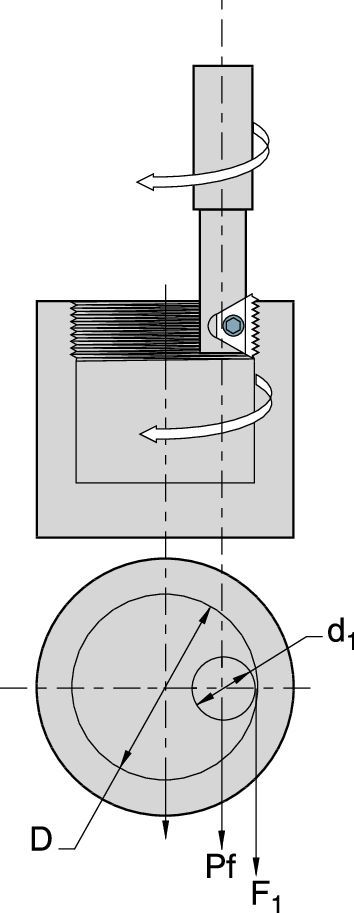

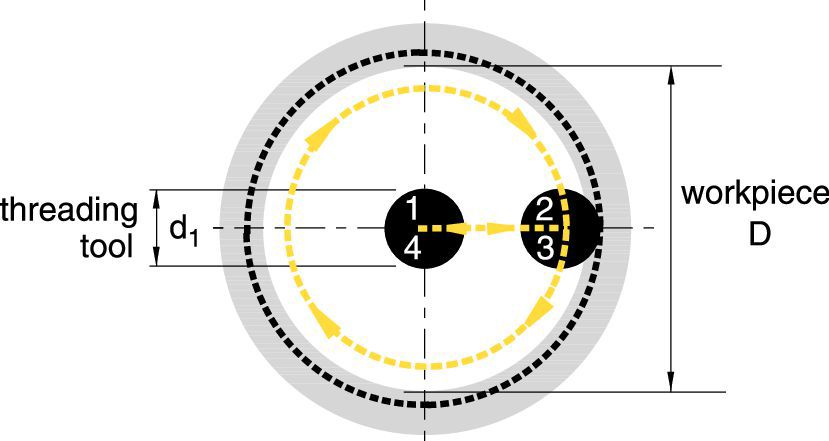

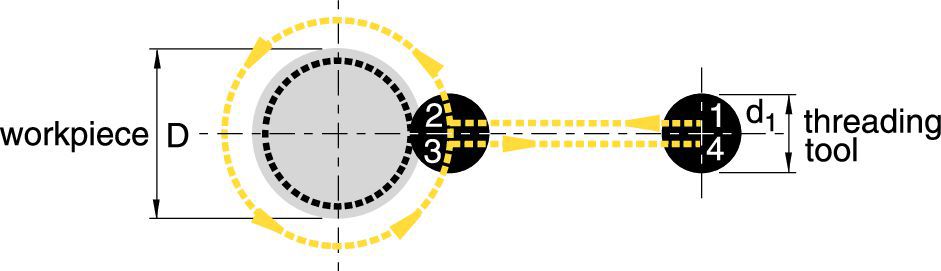

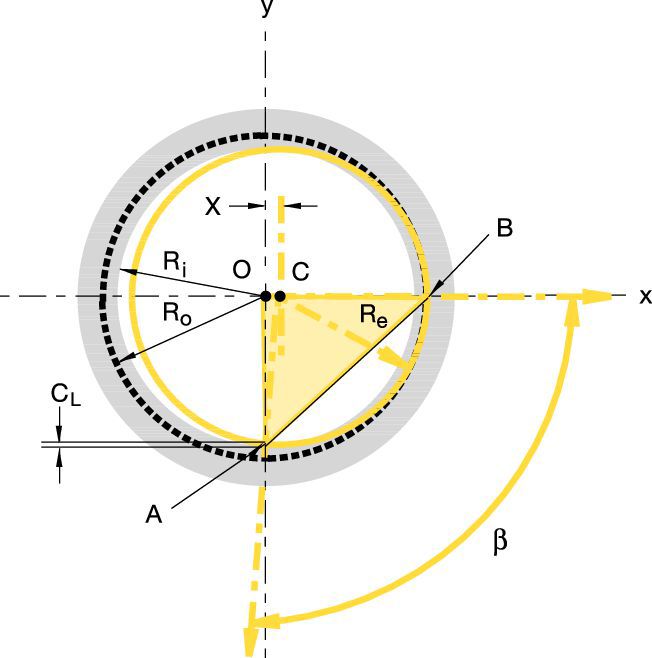

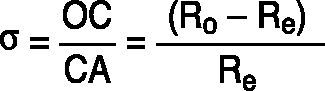

| 1–2: | entrada radial |

| 2–3: | movimiento helicoidal durante una órbita completa (360°) |

| 3–4: | salida radial |

| P1 = F1 + | (F1 x d1) |  |  |

| D | rosca exterior | rosca interior | |

| P1 = avance del programa (mm/min) D = diámetro mayor (rosca exterior) D = diámetro menor (rosca interior) d1 = diámetro de corte, sobre la plaquita | pieza de trabajo de la herramienta | ||

| F1 = fz x Z x n | RPM = | 12 x SFM | |

| π x d 1 | |||

| F1 =avance en el filo de corte de la herramienta (pulg./min) fz=pulgadas por diente (avance) Z=número de plaquitas efectivas en la fresa n=velocidad rotacional (RPM de husillo) | SFM=velocidad de corte, pies de superficie por minuto d1 =diámetro de fresa, en plaquita π=3.1416 | ||

|  |

| rosca interior | rosca exterior |

| pitch (TPI) | 24 | 20 | 16 | 12 |

| pitch mm | 1,0 | 1,25 | 1,5 | 2,0 |

| cutter dia. d1 | minimum bore diameter D | |||

| .67 | .748 | .772 | .787 | .827 |

| .75 | .827 | .850 | .866 | .906 |

| .79 | .866 | .890 | .906 | .945 |

| IC plaquita | a (mm) | paso (TPI) | rosca interior | b | número de dientes | Calidad | rosca exterior | b | número de dientes | Calidad | Tipo de fresa | ||

| número de catálogo | KC610M | KC620M | número de catálogo | KC610M | KC620M | ||||||||

| 32 | STN16 32UN-I | 14,99 | 19 | STN16 32UN-E | 14,99 | 19 | |||||||

| 28 | STN16 28UN-I | 14,48 | 16 | STN16 28UN-E | 14,48 | 16 | |||||||

| 27 | STN16 27UN-I | 14,22 | 15 | STN16 27UN-E | 14,22 | 15 | |||||||

| 24 | STN16 24UN-I | 13,97 | 14 | STN16 24UN-E | 14,73 | 14 | |||||||

| 9,53 | 16 | 20 | STN16 20UN-I | 13,97 | 11 | STN16 20UN-E | 13,97 | 11 | STN16 | ||||

| 18 | STN16 18UN-I | 14,22 | 10 | STN16 18UN-E | 14,22 | 10 | |||||||

| 16 | STN16 16UN-I | 14,22 | 9 | STN16 16UN-E | 14,22 | 9 | |||||||

| 14 | STN16 14UN-I | 14,48 | 8 | STN16 14UN-E | 14,48 | 8 | |||||||

| 13 | STN16 13UN-I | 13,72 | 7 | STN16 13UN-E | 13,72 | 7 | |||||||

| 12 | STN16 12UN-I | 14,73 | 7 | STN16 12UN-E | 14,73 | 7 | |||||||

| paso (TPI) | 24 | 20 | 16 | 12 |

| paso mm | 1,0 | 1,25 | 1,5 | 2,0 |

| diám. fresa d1 | diámetro de orificio mínimo D | |||

| 17,02 | 19,00 | 19,61 | 19,99 | 21,01 |

| 19,05 | 21,01 | 21,59 | 22,00 | 23,01 |

| 20,07 | 22,00 | 22,61 | 23,01 | 24,00 |

| IC plaquita | a inch (mm) | pitch (TPI) | rosca interior | b | número de dientes | Calidad | external thread | b | número de dientes | Calidad | Tipo de fresa | ||

| número de catálogo | KC610M | KC620M | número de catálogo | KC610M | KC620M | ||||||||

| 32 | STN16 32UN-I | .59 | 19 | STN16 32UN-E | .59 | 19 | |||||||

| 28 | STN16 28UN-I | .57 | 16 | STN16 28UN-E | .57 | 16 | |||||||

| 27 | STN16 27UN-I | .56 | 15 | STN16 27UN-E | .56 | 15 | |||||||

| 24 | STN16 24UN-I | .55 | 14 | STN16 24UN-E | .58 | 14 | |||||||

| 3/8 | .63 (16) | 20 | STN16 20UN-I | .55 | 11 | STN16 20UN-E | .55 | 11 | STN16 | ||||

| 18 | STN16 18UN-I | .56 | 10 | STN16 18UN-E | .56 | 10 | |||||||

| 16 | STN16 16UN-I | .56 | 9 | STN16 16UN-E | .56 | 9 | |||||||

| 14 | STN16 14UN-I | .57 | 8 | STN16 14UN-E | .57 | 8 | |||||||

| 13 | STN16 13UN-I | .54 | 7 | STN16 13UN-E | .54 | 7 | |||||||

| 12 | STN16 12UN-I | .58 | 7 | STN16 12UN-E | .58 | 7 | |||||||

| Calculate the feed rates: | |||||

| First, find the RPM. | |||||

| RPM = | 12 x SFM | = | 12 x 500 | = | 2418 RPM |

| π x d1 | 3.14 x .79 | ||||

| Next, calculate the feed rate at the insert cutting edge (F1): | |||||

| (using the chosen feed per tooth of .004.) | |||||

| F1 = | IPT x nt x RPM | = | .004 X 1 X 2418 | = | 9.67 in/min |

| Finally, calculate the feed rate at the cutter centerline (F2): | |||||

| F2 = | F1 x (D - d1) | = | 9.67 x (1.182 - .79) | = | 3.207 in/min |

| D | 1.182 | ||||

| Select the thread milling method. | |||||

| Climb milling (preferred) see page . | |||||

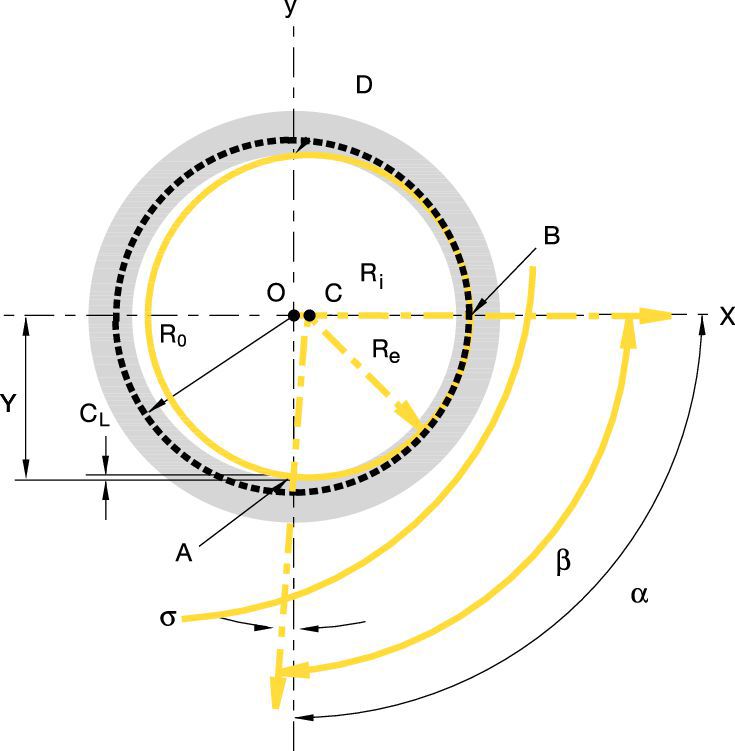

| Calculate the radius of the tangential arc Re: | |||||

| Re = | (Ri - CL)2 + R02 | = | (.591 - .02)2 + .6252 | ||

| 2Ro | 2 x .625 | ||||

| Re = | .573333 in. | ||||

| Calculate the angle (β): | |||||

| β = | 90° + arc sin | Ro - Re | |||

| Re | |||||

| β = | 90° + arc sin | .625 - .573333 | |||

| .57333 | |||||

| β = | 90° + 5.17° | = | 95.17° | = | 95° 10' |

| Calculate the movement along the Z-axis during the entry approach from point “A” to point “B” (Zα). | |||||

| Zα= P (pulg.) x | α° | = | .0625 | = | .0156 in, because α = 90° |

| 360° | 4 | ||||

| Calculate the “X” and “Y” values at the start of the entry approach. | |||||

| X = 0Y = -Ri + CL = -0.591 + 0.02 = - 0.571 pulg. | |||||

| Define Z-axis location at the start of the entry approach. (NOTA: L = length of thread) | |||||

| Z = - (L + Zα) = - (0.50 + 0.0156) = - 0.5156 pulg. | |||||

| Define the starting point. | |||||

| Xa = 0 | |||||

| Ya = 0 | |||||

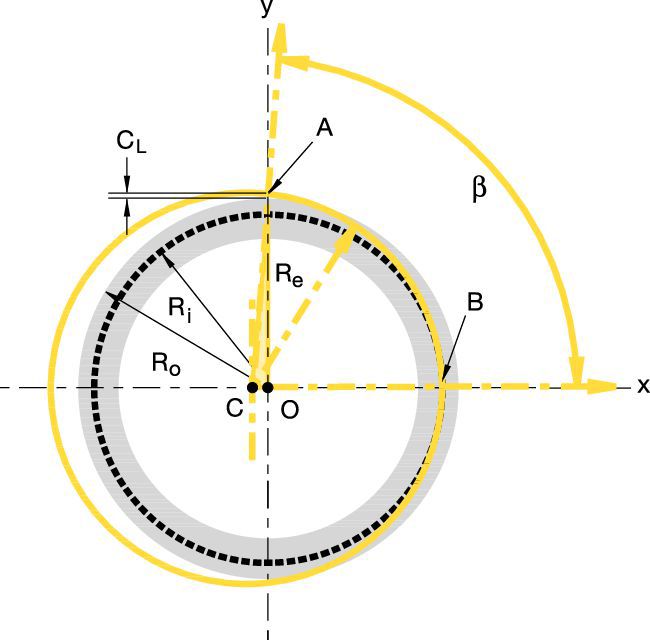

| Calcule los avances: | |||||

| En primer lugar, busque las RPM. | |||||

| RPM = | 1000 x Vc | = | 1000 x 150 | = | 2387 RPM |

| π x d1 | π x 20 | ||||

| A continuación, calcule el avance en el filo de corte de la plaquita (F1): | |||||

| (al usar el avance por diente elegido de 0,1 mm.) | |||||

| F1 = | Fz x Z x N | = | 0,1 X 1 X 2387 | = | 238,7 mm/min |

| Finalmente, calcule el avance en la línea central de la fresa (F2): | |||||

| F2 = | F1 x (D - d1) | = | 238,7 x (30 | = | 79,57 mm/min |

| D | 30 | ||||

| Seleccione el método de fresado de roscas. | |||||

| Para el fresado ascendente (preferible) consulte la página . | |||||

| Calcule el radio del arco tangencial Re: | |||||

| Re = | (Ri - CL)2 + RO2 | = | (15 | ||

| 2 x RO | 2 x 15,875 | ||||

| Re = | 14,55 mm | ||||

| Calcule el ángulo (β): | |||||

| β = | 90° + arco sen | Ro - Re | |||

| Re | |||||

| β = | 90° + arco sen | 15,875 - 14,55 | |||

| 14,55 | |||||

| β = | 90° + 5.17° | = | 95,2° | = | 95° 12' |

| Calcule el movimiento junto con el eje Z durante la aproximación de la entrada desde el punto "A" al punto "B" (Zα). | |||||

| Zα= P (mm) x | α° | = | 1,578 | = | 0,394 mm porque α = 90° |

| 360° | 4 | ||||

| Calcule los valores "X" e "Y" al inicio de aproximación de la entrada. | |||||

| X = 0Y = Ri + CL = 15 + 0,5 = 15,5 mm | |||||

| Defina la ubicación del eje Z al inicio de la aproximación de la entrada. (NOTA: L = longitud de rosca) | |||||

| Z = (L + Zα) = 12,7 + 0,3945 = 13,0945 mm | |||||

| Defina el punto de inicio. | |||||

| Xa = 0 | |||||

| Ya = 0 | |||||

| Programa CNC (Fanuc 11M) | |||

| % | |||

| N10G90G00G57X0.000Y0.000 | |||

| N20G43H10Z0.M3S2417 | |||

| N30G91G00X0.Y0.Z–0.5156 | |||

| N40G41D60X0.000Y–0.5710Z0. | |||

| N50G03X0.6250Y0.5710Z0.0156R0.5733F3.206 | |||

| N60G03X0.Y0.Z0.0625I–0.625J0. | |||

| N70G03X–0.625Y0.5710Z0.0156R0.5733 | |||

| N80G00G40X0.Y–0.5710Z0. | |||

| N90G49G57G00Z8.0M5 | |||

| N100M30 | |||

| % | |||

| Ri = | D | RO = | DO |

| 2 | 2 | ||

| D = diámetro menor | DO = diámetro nominal | ||

| α 90° | |||

| |||

| |||

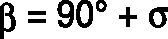

| Apéndice A | |

| Derivación de Fórmulas para fresado de roscas interiores | |

| Re, β, y X se pueden encontrar a través de un análisis geométrico de la trayectoria de entrada. | |

| Esta trayectoria de entrada se define por la herramienta de recorrido a lo largo de una trayectoria circular, con un radio de Re sobre el punto "C". | |

| R e = | (R i - C L) 2 + R o2 |

| 2R o | |

| El triángulo OAC nos permite simplemente resolver Re. | |

| OA = Ri – CL CA = Re OC = Ro – Re | |

| La Ley de Pitágoras establece: OA2 + OC2 = AC2 | |

| Al sustituir los valores reales, se obtiene: | |

| (R i - C L) 2 + (R o - R e) 2 = R e2 | |

| Simplificando, se obtiene: | |

| R e = | (R i - C L) 2 + R o2 |

| 2R 0 | |

| |

| Encuentre el ángulo β. | |||

| β se puede encontrar fácilmente usando el mismo triángulo: | |||

| sen β = | AO | = | (Ro + CL) |

| AC | Re | ||

| β = arc sen | ( | (Ro + CL) | ) |

| Re | |||

| |||

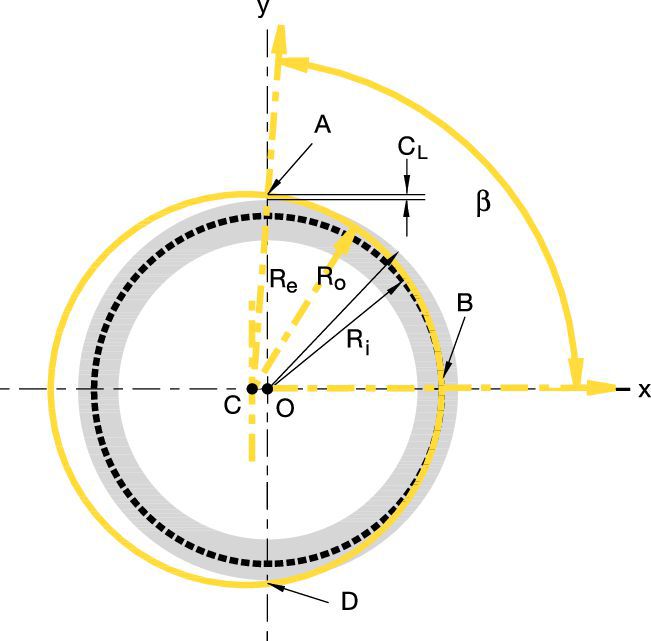

| Apéndice B | |

| Derivación de Fórmulas para fresado de roscas exteriores | |

| Re, β, y X se pueden encontrar a través de un análisis geométrico de la trayectoria de entrada. | |

| Esta trayectoria de entrada se define por la herramienta de recorrido a lo largo de una trayectoria circular, con un radio de Re sobre el punto "C". | |

| R e = | (R o - C L) 2 + R i2 |

| 2R i | |

| El triángulo OAC nos permite simplemente resolver Re. | |

| OA = Ro – CL CA = Re OC = Re – Ri | |

| La Ley de Pitágoras establece: OA2 + OC2 = AC2 | |

| Al sustituir los valores reales, se obtiene: | |

| (R o - C L) 2 + (R e - R i) 2 = R e2 | |

| Simplificando, se obtiene: | |

| R e = | (R o - C L) 2 + R i2 |

| 2R i | |

| |

| Encuentre el ángulo β. | ||||

| ||||

| sen |  | |||

| = arc sen | ( | Ro - Re | ) |

| Re | ||||

| Por lo tanto, β = 90 ° + arc sen | ( | Ro - Re | ) | |

| Re | ||||

| ||||

| problema | posible causa | solución | |

| desgaste excesivo del flanco de la plaquita |  | • Velocidad de corte demasiado alta. | • Reduzca la velocidad de corte. |

| • La viruta es demasiado delgada. | • Aumente el avance. | ||

| • Refrigerante insuficiente. | • Aumente cantidad / presión de líquido refrigerante. | ||

| astillamiento del filo de corte |  | • La viruta es demasiado gruesa. | • Reduzca el avance. • Utilice el método de arco tangencial de entrada. • Aumente las RPM. |

| • Vibración. | • Revise la rigidez. | ||

| acumulación de material en el filo de corte |  | • Velocidad de corte demasiado lenta. | • Aumente la velocidad de corte. |

| • El espesor de la viruta es demasiado pequeño. | • Aumente el avance. | ||

| vibración | • El avance es demasiado alto. | • Reduzca el avance. | |

| • El perfil es demasiado profundo (roscas de paso grueso). | • Ejecute dos pasadas, cada una con una mayor profundidad de corte. • Ejecute dos pasadas, cada una cortando sólo la mitad de la longitud de la rosca. | ||

| • La longitud de la rosca es demasiado larga. | • Ejecute dos pasadas, cada una cortando sólo la mitad de la longitud de la rosca. | ||

| precisión insuficiente de la rosca | • Deflexión de la herramienta. | • Reduzca el avance. • Ejecute un corte cero. | |

| denominación de rosca | denominación estándar | clase de tolerancia |

| UN | ANSI B 1.174 | 2A/2B |

| UNJ | MIL-S-8879A | 3A/3B |

| ISO | R262 (DIN 13) | 6g/6H |

| NPT | USAS B2.1 : 1968 | estándar NPT |

| NPTF | ANSI B 1.20.3-1976 | estándar |

| BSW | B.S. 84 : 1956, DIN 259, ISO 228/1 : 1982 | clase media A |

| BSPT | B.S. 21 : 1985 | estándar BSPT |

| ACME | ANSI B1/5 : 1988 | 3G |

| PG | DIN 40430 | estándar |

| TR | DIN 103 | 7e/7H |