Hochleistungsteile beginnen mit Hochleistungswerkstoffen

Kennametal ist weltweit führend in der Entwicklung und Herstellung von gasverdüsten Pulvern aus Kobalt und Nickel sowie von legierten Pulvern auf Eisenbasis, die für die additive Fertigung optimiert sind. Unsere Pulvermetalle demonstrieren Funktionalität in einer Vielzahl von additiven Prozessen, einschließlich Pulverbetffusion, direkte Energieabscheidung und Bindemittel-Jetting.

Wir bieten unseren Kunden unsere Pulvermetalle direkt für den Einsatz in den Bereichen Luft-/Raumfahrt, Öl und Gas, Automobil, Energietechnik und medizinische 3D-Druckanwendungen – oder in Kombination mit unseren End-to-End-Fähigkeiten der additiven Fertigung zur Herstellung von vollständig bearbeiteten Komponenten und Werkzeugen.

Portfolio der Pulvermetalle zur additiven Fertigung

Kennametal Stellite™-Pulver können auf Ihre Anforderungen der Partikelgrößenverteilung angepasst werden.

Mit überlegener Prozesssteuerung erreichen wir eine außergewöhnliche Fließfähigkeit und Rundheit des Pulvers.

Anwendungen von Pulvermetall zur additiven Fertigung

Unser Portfolio an Additivpulvern bietet eine Reihe von Pulvermetallen mit den Werkstoffeigenschaften, die für den Einsatz in Branchen wie Luft-/Raumfahrt, Automobil, Öl und Gas, Stromerzeugung, Medizin, Zahnmedizin, Werkzeug- und Formenbau sowie in anderen allgemeinen verarbeitenden Branchen erforderlich sind.

STELLITE™-Additivpulver

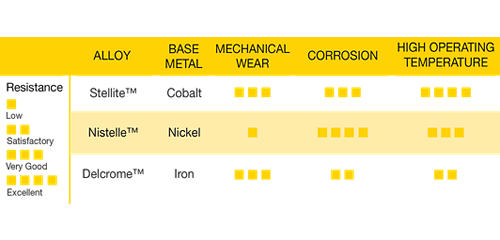

Die Stellite™-Legierungen auf Kobaltbasis sind einige unsere bekanntesten und erfolgreichsten Legierungen, mit den besten „Allroundeigenschaften“. Sie verbinden ausgezeichnete mechanische Verschleißfestigkeit – insbesondere bei hohen Temperaturen – mit guter Korrosionsbeständigkeit. Bei den Stellite™ Legierungen handelt es sich überwiegend um Legierungen auf Kobaltbasis, denen Cr, C, W bzw. Mo zugesetzt wird.

Nominelle Zusammensetzung (Massenprozent)

Werkstoff |

Co | Ni | Cr | W | Mo | C | Fe | Si | B | Sonstige |

Stellite™ 6

|

Bal. | -- | 28,5 | 4,6 | -- | 12 | -- | -- | -- | -- |

Stellite™ 21

|

Bal. | 2,6 | 27,5 | -- | 5,4 | 0,3 | -- | -- | -- | -- |

NISTELLE™-Additivpulver

Nistelle™-Legierungen auf Nickelbasis bestechen eher durch ihre Korrosionsbeständigkeit als durch ihre Verschleißfestigkeit. Daher eignen sie sich besonders gut für aggressive chemische Umgebungen, in denen ihr hoher Chrom- und Molybdängehalt eine ausgezeichnete Widerstandsfähigkeit gegenüber Lochfraß bietet. Als Klasse sind sie außerdem im Allgemeinen widerstandsfähig gegenüber Hochtemperaturoxidation und Heißgaskorrosion.

Nominelle Zusammensetzung (Massenprozent)

Werkstoff |

Co | Ni | Cr | W | Mo | C | Fe | Si | B | Sonstige |

Nistelle™ 625

|

-- | Bal. |

21,5 | -- | 9,0 | -- | -- | -- | -- | -- |

Nistelle™ 718

|

-- | Bal. |

21,5 | 3,0 | 13,5 | -- | 4,0 | -- | -- | -- |

DELCROME™-Additivpulver

Die Delcrome™-Legierungen auf Eisenbasis wurden für Beständigkeit gegen abrasiven Verschleiß bei geringeren Temperaturen, in der Regel bis zu 200º C, entworfen. Diese Legierungen bieten auch einen moderaten Korrosionswiderstand und eine Widerstandsfähigkeit gegen Haftreibung von Metall auf Metall.

Nominelle Zusammensetzung (Massenprozent)

Werkstoff |

Co | Ni | Cr | W | Mo | C | Fe | Si | B | Sonstige |

Delcrome™ 316L

|

-- | 13,0 |

18,0 | -- | 2,6 | -- | Bal. |

1,8 | -- | -- |

Delcrome™ 17-4

|

-- | 4,0 | 16,5 | -- | -- | -- | Bal. |

1,0 | -- | -- |

Delcrome™ H13

|

-- | 0,3 | 5,0 | -- | 1,5 | 0,3 | Bal. | 1,0 | -- | -- |